Производство

О компании ООО «Политранс»

Компания «Политранс» – ведущий российский разработчик и производитель тяжеловозной прицепной техники. На сегодняшний день компания обладает современными производственными мощностями, которые позволяют выпускать надежные и функциональные прицепы и полуприцепы для решения любых транспортных задач.

КАК ИЗГОТАВЛИВАЮТ ПОЛУПРИЦЕПЫ

ООО ПКФ «Политранс» имеет современные производственные линии для изготовления прицепной техники. Завод оснащен высокотехнологичным оборудованием европейского производства.

На площади более чем 100 000 кв. метров расположены сборочные цеха, склады готовой техники, запчастей и комплектующих.

Линейка составляет более 2000 модификаций прицепов и полуприцепов: низкорамные и высокорамные полуприцепы, бортовые полуприцепы, в том числе с раздвижной платформой, полуприцепы-платформы (шасси) для установки различного оборудования, лесовозные полуприцепы (сортиментовозы), полуприцепы-трубовозы, самосвальные полуприцепы.

Все модели полуприцепов разрабатываются собственным конструкторским отделом компании. Это позволяет предлагать конструкторские решения, соответствующие пожеланиям заказчиков.

Штат компании составляет более 500 человек квалифицированных специалистов.

- 1. Раскрой металлических заготовок для прицепов

-

Машины плазменной резки ESAB с системой воздушной очистки обеспечивают качественную резку деталей с высокой производительностью за счет стола длиной 14 метров.

Системы защиты установки от столкновения с препятствиями позволяют оператору осуществлять запуск процесса резки и переходить к вспомогательным работам, таким как выгрузка деталей и загрузка нового листа. Используемые газы – кислород и азот, позволяют увеличить ресурс расходных материалов и повысить скорость резки деталей.

Машины плазменной резки снижают трудоемкость сверлильных операций. Точность резки обеспечивается в автоматическом режиме современным программным обеспечением. Установки позволяют выполнять автоматическую плазменную резку листов толщиной до 40 мм и автоматическую газовую резку листов толщиной до 150 мм.

Гибка деталей полуприцепа производится с помощью листогибочных станков с ЧПУ и гильотинных ножниц. Станки позволяют изготавливать детали из листовой стали толщиной от 6 до 20 мм и длиной до 2500 мм.

Одним из самых важных элементов полуприцепа является рама. На раму приходится основная нагрузка, именно поэтому требования к ее качеству столь высокие. Для производства рам используется высококачественный российский и европейский металлопрокат.

- 2. Обработка изделий

-

Полуавтоматические и автоматические ленточнопильные станки используются для изготовления деталей из профильного проката, а также для изготовления полуфабрикатов изделий, получаемых на токарных станках.

Токарно-винторезные станки обеспечивают черновую обработку деталей и изготовление деталей обычного качества. Станки с ЧПУ применяются для выпуска деталей по заданным программам с высокой точностью и чистотой обработки поверхности, а также сложных деталей, требующих обработку в несколько приемов на разных станках.

Горизонтально и вертикально-фрезерные станки предназначены для снятия фасок на деталях под сварку, фрезеровки пазов и др. Радиально-сверлильные станки позволяют выполнять сверление отверстий, как в деталях, так и в готовых изделиях в случаях, когда необходимо выдержать допуски между группой отверстий расположенных на разных деталях. Плоскошлифовальный и два круглошлифовальных станка позволяют получить высокую чистоту обработки для тех поверхностей деталей, где это необходимо.

- 3. Закалка изделий

-

Мелкие детали на участке термообработки проходят закалку с применением минерального масла, полимерной среды и воды. После объемной закалки, при необходимости производится поверхностная закалка токами высокой частоты с последующим отпуском для снятия поверхностных напряжений.

- 4. Сборочный участок элементов полуприцепов

-

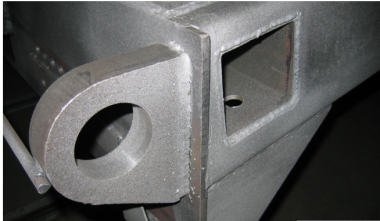

Первым этапом на специальном сборочном стенде собственной разработки происходит сборка лонжеронов. Стенд позволяет без зазоров, с сохранением высокой точности, устанавливать и сваривать элементы лонжерона. Еще одной особенностью данного стенда является его универсальность: на нем можно собирать любые типоразмеры изделий.

Вторым этапом лонжероны собираются в хребтовую балку – основной несущий элемент конструкции полуприцепа. Сборка осуществляется на универсальном приспособлении, позволяющим зафиксировать элементы конструкции балки и выдержать заданные размеры.

Далее собранная рама обваривается в 4-х положениях. Сварные швы выполняются в «нижнем» положении, что способствует лучшему проплавлению и отсутствию наплывов. Сварка в смеси защитных газов (аргона и углекислого газа) позволяет снизить разбрызгивание металла и получить качественный ровный и гладкий сварной шов с плавным переходом к основному металлу.

Применение новейших сварочных аппаратов компании EWM позволяет, используя функции ForceArc и импульсной сварки, увеличить глубину проплавления металла и вместе с этим уменьшить коробление конструкции от нагрева, что оказывает положительное влияние на качество выпускаемых изделий.

Затем следует расширение рамы в универсальном сборочном приспособлении. На сваренную хребтовую балку устанавливаются элементы расширения, кронштейны подвески, направляющие уширителей и т.д.

Обработанные детали поступают на участок сборки, на котором собираются все узлы будущего полуприцепа. На участке сборки узлов собираются и обвариваются узлы, которые впоследствии будут установлены на раму полуприцепа.

Трапы, выдвижные стойки, щиты, отбойные брусья, передние упоры, борта и др. собираются в универсальных приспособлениях, позволяющих выдерживать требуемые размеры и допуски.

- 5. Дробеструйная обработка деталей полуприцепов

-

После сборки и сварки рамы, конструкция проходит полную дробеструйную обработку до чистоты поверхности Sa 2 1/2. Затем следует зачистка от брызг наплавленного металла, возможных неровностей сварных швов и т.д.

- 6. Окраска полуприцепов

-

Окраска изделий производится в двух окрасочно-сушильных камерах. Для окраски используются современные двухкомпонентные лакокрасочные материалы. Окраска производится в два слоя: первый слой – эпоксидный грунт, второй слой – полиуретановая эмаль.

- 7. Стенд для нагружения рессор полуприцепов

-

На заводе сконструирован уникальный стенд для нагружения рессор. Перед монтажом на полуприцеп определенные типы рессорных подвесок собираются на специальном стенде, который позволяет затягивать гайки крепления стремянок рессор в нагруженном состоянии. Таким образом снижается вероятность раскручивания гаек в процессе эксплуатации.

- 8. Сборка полуприцепов

-

Окончательный вид техника принимает на участке сборки. Здесь на изделие монтируются: электрооборудование, пневмооборудование, опорное устройство, подвеска, колеса, борта, тент, устройства для увязки, отбойные брусья, передние упоры, выдвижные коники, дополнительные опоры, стойки, трапы, задний буфер, уширители и т.д.

Контроль качества каждого этапа производства, установленным техническим требованиям, контролируется ОТК, в него входит, контроль качества сварных швов, с применением ультразвукового дефектоскопа, контроль зачистки и подготовки к окраске, контроль сборки изделия, при котором проверяется работоспособность всех систем полуприцепа. Результат приемки фиксируется в технологическом паспорте каждого полуприцепа.